机加工是利用机床进行金属材料加工的一种制造工艺,它包括加工零件的各个环节,从设计开发到切削工艺、工装夹具设计及加工过程中的各项技术条件。机加工流程是指将原材料经过多次制造加工,生产成最终的产品所需的一系列技术步骤,涉及到工作准备、加工、检验等方面,下面就机加工的流程和工艺进行详细的阐述。

一、机加工流程

1.工作准备:工作准备是机加工的关键步骤之一,其过程包括材料选型、设备选择、工艺方案、工装夹具设计等重要环节,其中材料选型是极其重要的一环,一定要选择适合产品的材料,这是产品质量的根本保证;设备的选择必须考虑产品的形状、大小、加工难度等问题;工艺方案是根据产品要求进行设计的,方案的好坏会影响到后续的成果质量,因此要认真选择;工装夹具的设计应该在工艺方案的基础上进行,目的是为了保证加工精度和稳定性。

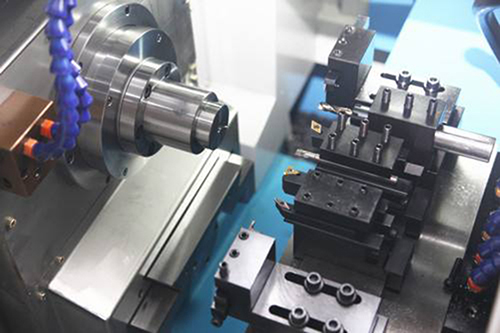

2.加工:加工是机加工的核心步骤之一,包括上机、装夹、设备调试、加工、检验等环节。上机是将材料装夹到机床上的过程,必须做好加工前的准备工作,包括清洁加工区域、调整设备、检查刀具等;装夹是将材料夹紧到工装夹具上的过程,要注意材料的位置、角度和夹紧力度等;设备调试包括设定加工参数、测试设备功能等;加工是将材料进行切削加工的过程,要按照工艺方案进行操作;检验过程是对所加工的材料进行质量检测,包括尺寸、物理性能、化学性质等方面。

3.检验和修整:检验和修整是机加工的关键环节之一,目的是为了保证产品的质量,其中检验工作要尽量精细,严格按照产品检测规范进行,修整过程是针对一些因为工艺或人为等因素导致的不合格品进行针对性处理,包括加工、磨削、重组等方式进行修整。

4.组装:组装是机加工的最后一步,目的是完成产品的装配过程,其中过程包括部品的选择,装配顺序的安排,拆装修整等步骤,也应该按照检验检测要求,确保产品的质量达到标准要求。

二、机加工技术

1.刀具选择技术:刀具的选择是机加工的关键技术之一,正确的选择能够使加工速度和质量有着明显的提高。不同性质的材料需要选择不同形状和大小的刀具,一般来说,硬度大、切削性差的材料需要使用耐磨、耐高温刀具。

2.刀具冷却技术:冷却是切削中必须的一步,通过对刀具的冷却可以达到降温、排扬渣、减少磨损的作用,同时可延长刀具的寿命。传统的冷却方式是利用切屑中带出润滑油达到降温散热,近年来出现的新型切削液可增强切削效率,延长刀具寿命。

3.夹具设计技术:夹具的功能是将工件固定在机床上,使其在高速切削中保持稳定,具有重要的作用,常用的夹具有万能夹具和自制夹具,其设计要根据工件尺寸、形状、加工难度等条件进行详细的计算和设计。

4.工艺参数掌握技术:加工过程中的参数设定对于最终产品的加工效果及质量有着非常重要的影响,这些参数包括刀具尺寸角度、切削速度、进给速度、进刀量及切削深度等,技术人员需要综合考虑实际情况,结合理论经验确定适宜的加工参数。

综上可知,机加工的流程和工艺涉及到多个方面,需要工程师们特别注重细节、长期积累经验并不断更新技术水平,才能为生产出更加高精度的产品提供保障。

客服1

客服1