CNC加工技术已经得到了广泛的应用,成为了机械加工行业最为重要的一种加工方式。由于CNC加工成品的精度和质量非常重要,因此精密检测成为了CNC加工厂家必不可少的一环。精密检测是CNC加工厂家对零件加工精度进行验证的重要步骤,该步骤有可能发现零件加工存在的任何问题,通过进行后续调整,来保证产品的质量稳定性。本文将介绍CNC加工厂如何进行CNC加工件的精密检测。

一、缺陷检测

零件加工均匀性问题是CNC加工厂主要关注的问题之一。零件的缺陷包括疏漏,裂缝和杂质。通过CNC加工厂可以使用各类检测仪器和设备进行缺陷检测。例如,可以使用放大镜、显微镜和扫描仪分析容易出现的缺陷,并通过进行调整,以便添加更多工具和过程来实现质量管理。

二、零件尺寸精度检测

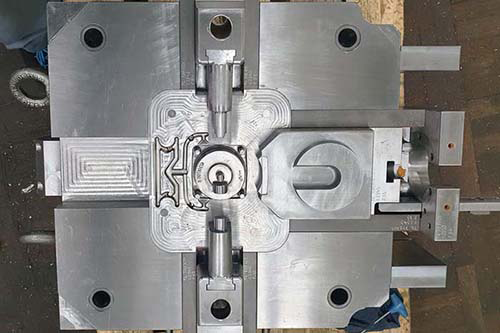

为了保证加工精度,CNC加工厂要求零件应该能尽可能符合设计要求。在对加工过的零件进行精度检测时,CNC加工厂可以采用各种测量工具和设备来分析零件的尺寸精度,如千分尺,千分卡尺等等。可以将初步测量结果同CAD模型进行比较,以发现不一致之处。

三、表面质量检测

表面质量是一种先决条件,特别是对于高精度加工件的制造。CNC加工厂可通过多种方式来检测零件表面质量。例如,可以使用显微镜或扫描仪对零件表面进行观察。可以使用光学或机械测试仪器,以检测表面平整度或轮廓。对于在表面检查期间发现的问题,CNC加工厂可以采取相关措施进行修复或更换,以确保表面质量的标准化。

四、装配测试

在CNC加工生产线的最后一步,产品需要进行装配测试。装配测试可以帮助CNC加工厂发现加工过程中可能出现的问题。在装配过程中,通过进行相关测试,如模拟性能,扭力和耐久性测试,以确保最终产品完全符合要求。

可以看出,CNC加工厂进行产品精密检测非常重要且复杂,需要使用各种工具和设备以保证零件质量稳定和一致性。加强对零件的缺陷检测,加强对零件尺寸精度和表面质量的检测是CNC加工厂进行精密检测的关键。对于零部件的检测,可以采取人工检测和使用测量工具来完成。同时,引入先进技术和设备,例如光学、机械测试仪器,还可以采用光学扫描仪等智能测试仪器,以提高产品质量和精度稳定性。总之,CNC加工厂应注意质量管理,确保在最终生产中达到最佳产品质量。

客服1

客服1